铝合金车身钣金修复技术分析

1、传统铜钣金件下料方式:传统的铜质钣金件下料主要以下块料,级进模/复合膜冲孔落料为主。如下图所示为一些典型的航空用铜质钣金零件展开图形,每一类零件都是一个系列,每一系列零件外形大同小异,而又不完全一样,所以生产用模具都彼此单独存在而不能共用。因为模具数量大,制造周期长,且需要定期检修维护,耗费不少时间和人力。并且每批次零件数较少,模具利用率低,有时候模具的制作、仓储和定检成本比其所加工零件的利润还要高。

2、数控转塔冲床的加工特点:雄关机械现有LVD某型号数控转塔冲床一台,其加工方式有单次冲压与连续冲裁两种。单次冲压的工作方式主要完成圆孔(标准圆孔、长圆孔)的冲裁,零件倒内外圆角;连续冲裁的工作方式适合条形孔,切边,小刀具进行大圆孔、大弧度外形的冲裁等加工过程。数控转塔冲床冲裁零件最大的特点便是:它是以单次或连续冲裁为基础,经过模具的组合使用,沿零件内孔及外形进行蚕食加工从而得到所要求形状。如下图所示,红色轨迹为行刀路径。

3、二维下料数据的获取:如下图所示,模线设计人员利用CATIA软件专用模块,基于经验公式对外形简单的零件进行展开分析,得到二维图,作为数控下料依据及展开样板制造依据。

4、这里的“外形简单”是指平板料成形为零件的过程相对容易。若零件成形过程复杂,则无法给出精确的展开图形。这时通过适当放大余量的方法给出零件的展开毛料图,作为下料依据。工人对毛料进行加工成形,经过修剪,成为合格零件之后,再将其逆向矫平,得到零件展开件。利用二维测量机对展开件进行扫面,获取外形数据点云,为了得到正确的可利用的连续线条,还需对点云进行优化处理,最终得到下料所需二维图,在下一批零件下料时就可用其替代毛料样板作为下料依据。

5、冲切程序编制:精确下料图形定型以后导入到冲床对应的编程软件中,接着进行髦上傩秸刀具的选择与加工路径的编制。数控冲床与普通冲床最大的区别是:后者完成冲切行程后,零件与毛板料完全脱离,每种零件都需要对应的模具来完成下料;微连接工艺的采用,使得数控冲床仅仅利用通用模具就能加工出普通冲床上难以加工的形状复杂、尺寸较大的落料件。即在编制冲切程序时,是利用通用模具的组合加工来完成一个零件的下料,如圆形模具完成冲孔、倒内圆角,矩形模具完成切边等。一般对同种厚度规格的零件,同时进行编程,因为单种零件的需求数量实在太少,为了提高材料利用率,常常在一张毛坯板上冲切多种零件。因此编程完之后还需要进行零件的排版,即各个零件在毛坯板上的下料位置。排版完之后一般还需优化走刀路线,因为编程仅对单个零件进行,每个零件又同时用到多种模具,这样加工时就需要来回切换模具,大大降低了加工效率,也不利用设备的维护保养。优化后的走刀方式是以最少的换刀次数,最短的行刀路径进行冲切加工。

6、数控冲切下料将编制好的程序导入现场PC,同时将毛板料安装固定好,运行程序前检查冲床工位上的模具是否与程序中的模具相匹配,模具周围是否有上次冲切的碎屑等等,所有准备工作到位后即可运行程序进行冲切。现数控冲切几乎都采用微连接工艺,故冲切完成后,零件毛料仍然与原毛板料固连在一起,微连接大小根据零件大小和规格在编程时就已经确定了,一般小于1mm,只需手工晃动数次便可轻易取下零件。对于铜料零件,微连接的宽度可取得稍宽一点,如表1数值为雄关机械经验值。

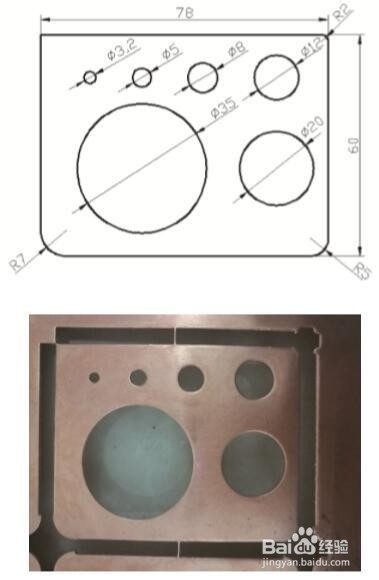

7、铜钣金件数控冲切下料试验及分析:为了验证现有LVD某型号数控冲切设备对铜料(主要为T2M)冲切的适应性,针对常用模具类型及料厚规格做了试冲裁。模具库主要包含圆形冲孔模具,矩形切边模具,以及倒圆角(特指外圆角)模具。材料厚度包含1mm、1.5mm、2mm三种规格,试验冲裁二维图如图4所示,孔径从φ3.2~φ35,外圆角取R2、R5、R7三种常用值进行试验。试验结果如下图以及表2所示。

8、从上图以及表2来看,铜料的冲裁士嫣轶嗄较好,尺寸公差均在±0.1mm以内。说明现有数控冲切设备完全适应T2M铜料的下料加工,可以用于零件下料的试生产。经分析,数控冲切设备能有如此良好的冲裁效果,主要有两方面的原因:1)得益于LVD设备的高精度位置控制,该设备的定位精度可达到±0.05mm,足以保证钣金零件的各种位置公差;2)如下图所示,数控转塔设备使用的模具,无论什么类型,与被冲裁板料相关的部分主要是冲头、导套与凹模。单次冲裁过程中,导套下压,并与凹模一起将板料仅仅夹住,然后冲头下压进行冲裁,即导套除了对冲头导向的作用外,还兼有压料板的作用,并且具有较大刚性。

9、这与级进模、复合模中的刚性压料板(主要为卸料作用)不同,后者压料板与板料之间一般有0.2mm~0.3mm的间隙,并且是固定的,并未对板料的初始波浪、翘曲等缺陷进行校正,对冲裁过程中板料的变形限制作用也有限,而转塔所采用模具是可以将冲裁区域内的板料进行校正后再冲裁的,并且限制了冲裁过程板料翘曲变形的发生,所以冲裁质量较好。其对比结果可采用数值模拟的方式较为明显地表现出来,如下图所示,利用数控转塔进行冲裁下料,断面光亮带比例大,没有明显撕裂带,其断面质量明显好于传统使用固定压料板的冲裁方式。

10、利用数控转塔冲床进行汇流条系列零件的试生产,结果如下图所示。因为级进模具设计不够合理,其落料出的汇流条内圆角较大,需要大量的人工修挫,因此表面质量也不理想。改用数控冲床下料之后,可一次性冲出外形和表面质量较好的零件且人工修挫量小,经工装校验,符合要求,已批量交付使用。